Herramienta de corte para molduras de madera y paneles

Disco sierra circular para madera,aluminio,metal,plásticos

3 julio, 2018

Disco de corte para cortes longitudinales en madera

5 agosto, 2018Herramienta de corte para fabricación de paneles y molduras derivados de la madera.

¿Con que herramienta de corte puedo mecanizar paneles de madera para forrar paredes y techos?

¿Que herramienta de corte debo usar y en que máquinas para fabricar molduras?

¡¡ En las siguientes líneas intentaremos dilucidar todas estas cuestiones ¡¡.

1-PRODUCCIÓN DE PANELES

¿Qué son ?

Existen paneles para paredes y techos con los más variados diseños. Generalmente van revestidos con lámina o chapa y como centro se utiliza aglomerado o MDF.

Los paneles los encontramos en el mercado bien con un machihembrado fresado, bien con macho alargado o perfil de trabe.

Los perfiles pueden tener cantos rectos o redondeados. estos se realizarán con una herramienta de corte fundamental. como son las fresas para madera de radio cóncavo.

Maquinaria usada en su fabricación.

Debido a la alta demanda, estos paneles son producidos en máquinas con altas velocidades de avance.

Hoy en día es posible trabajar en máquinas equipadas con herramientas de corte a velocidades de avance de hasta 300 m/min.

Tablero aglomerado o MDF como centro:

Como centro para los paneles utilizamos generalmente tableros aglomerados o de MDF.

Solo en pocos – y valiosos- casos estos paneles tiene un centro de madera maciza.

La mayor parte de paneles hoy en día son de MDF y finalmente van laqueados, con lamina o chapa.

Por tanto, debido al mayor precio de la madera maciza, se utiliza cada vez más el aglomerado como centro.

Pero cuanto más barato es el material de centro, más difícil es el proceso de mecanizado. Este es el problema con el aglomerado.

Especialmente esa capa intermedia suelta que causa problemas en el procesamiento de productos con macho alargado.

Proceso de fabricación.

1/Corte.

Con máquinas de multisierras con ejes de una pieza cortamos los tableros..

Luego, con sierras con pastilla de metal duro o de diamante policristalino, separamos los tableros en tiras.

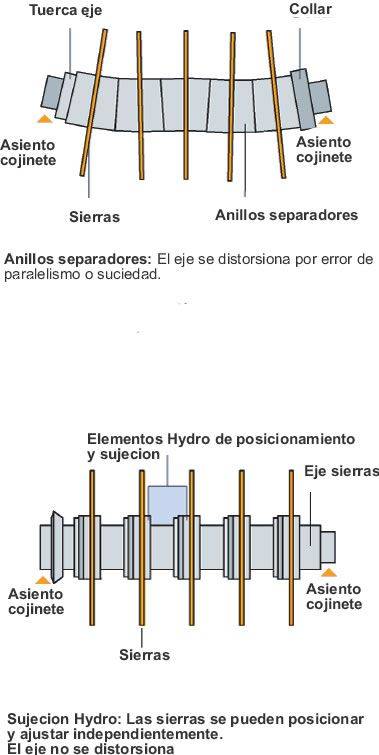

La distancia entre las sierras depende del ancho de los paneles y se ajusta con anillos separadores.

Para reducir los tiempos de cambio a diferentes anchos, los ejes son preparados con antelación. Y son intercambiados completamente cuando sean requeridos.

Problemas.

Sin embargo, la sujeción convencional de las sierras con anillos separadores causa imprecisiones, debido a la adición de tolerancias de los anillos.

De esa manera, el eje se distorsiona dando a los discos sierras circulares malas cualidades en la tolerancia axial. Esto a su vez influye negativamente en el rendimiento.

Debido a la tolerancia entre el agujero de la sierra y el eje de la maquina se producen vibraciones adicionales por disbalance.

La solución al problema es la sujeción hidráulica de sierras y trituradores.

Con el elemento de sujeción hidráulica para ejes de discos sierras circulares, las sierras separadoras y los trituradores se pueden posicionar y ajustar sin holgura rápidamente en cualquier posición a lo largo del eje.

El elemento de sujeción pesa muy poco y dispone de un anillo de apriete integrado de aluminio.

Con la zona de montaje propia para este elemento de sujeción se puede deslizar las herramientas sin impedimentos sobre el eje y sobre uniones de ejes compuestos.

La distancia entre los discos de sierra circular y los trituradores de carburo de tungsteno se pueden cambiar y ajustar sin escalonamientos y sin anillos separadores.

En pocos minutos se puede montar y ajustar un eje completo de sierras circulares y trituradores.

En lugar de los anillos separadores usados hasta ahora, posicionamos las herramientas con la sujeción hidráulica.

Así conseguimos una buena protección con el anillo de apriete integrado de aluminio.

Para cambiar el ancho de material simplemente aflojamos la sujeción hidráulica y deslizamos las herramientas a sus nuevas posiciones.

Al eliminar la tolerancia del eje y posicionar las herramientas sin anillos separadores, el eje ya no se distorsiona.

El resultado es una marcha más tranquila favorable para los cojinetes así como una calidad de corte excelente y un rendimiento de la herramienta de corte hasta un 50% mayor.

El ultimo diseño de buje Hydro extremadamente corto hace posible anchos de corte mínimos de 50 mm.

Ejes moldurera montado con discos sierras circulares con y sin sistema Hydro

Encontrará mayores detalles sobre elementos de sujeción en entradas anteriores de nuestro blog.

2/Perfilado

En la siguiente fase de trabajo se perfilan los paneles. El perfilado se divide en elaboración longitudinal y transversal, con diferente conceptos de mecanizado.

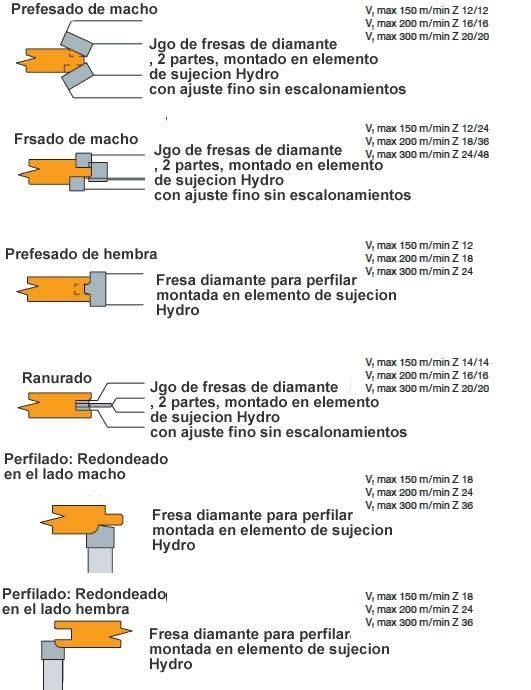

Para el perfilado longitudinal de alta producción utilizamos herramientas de diamante policristalino con sujeción hidráulica.

Así, realizamos el perfilado ya sea en escuadradoras dobles con cadenas de alta precisión o guías mediante cámaras de aire, o bien en moldureras de alta velocidad con ejes de alta precisión a revoluciones de 6.000-8.000 U/min y velocidades de avance de hasta 300 m/min.

3/Revestimiento.

Durante el perfilado debemos observar si el revestimiento es parte del proceso o si los paneles son almacenados en una zona de amortiguamiento y revestidos en otra máquina.

Mientras realizamos el revestimiento en línea, la velocidad de la moldurera viene determinada por la velocidad de la máquina revestidora.

Al revestir la cara visible del panel, esta debe quedar arriba.

Por ello el perfilado debe quedar al lado bueno arriba para que el panel no tenga que ser volteado.

4/Machiembrado

Después del revestimiento realizamos la elaboración transversal en una escuadradora doble. Especialmente crítica es la elaboración de testa de los perfiles de machihembrado, especialmente con productos de macho alargado.

La zona problemática es donde se encuentran el macho y la ranura.

Los perfiles fresados en la testa son revestidos después con lámina.

Herramientas de corte para el perfilado y fresado de paneles y tableros derivados de la madera.

Para el perfilado se utilizan solamente herramientas de corte de diamante policristalino y se debe considerar ciertos puntos importantes.

-Los cortes de diamante deben realizarse de tal manera que los cortes solapados queden en la esquina del perfil.

-Los cortes solapados en el ámbito del perfil se muestran siempre en la superficie y se ven a través del revestimiento en forma de sombras.

-El ancho de corte máximo posible de un segmento de diamante PCD es limitado, debido a su proceso de producción.

Así, solamente podemos fabricar herramientas con un ancho máximo de 50 a 60 mm, con pastillas de diamante de una sola pieza.

Para altas velocidades de avance es primordial utilizar herramientas de corte para madera y sus derivados de alta precisión.

Con estas herramientas de corte se pueden alcanzar velocidades de avance de hasta 300 m/min con excelente calidad de superficie.

Las herramientas de diamante se montan en elementos de sujeción hidráulica de sistema cerrado. Se afilan en el perfil y se equilibran exactamente.

Las herramientas de corte para madera y tablero deben permanecer sujetas al ser reafiladas, montadas en los bujes Hydro durante todo el ciclo de vida.

Secuencia del proceso de producción de paneles de paredes y techos.

2-Producción de molduras.

¿Qué son?

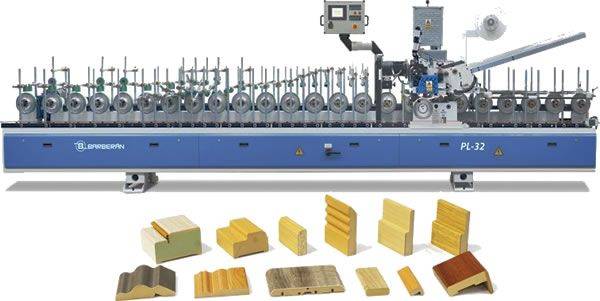

Las molduras son un producto de alto volumen. Son fabricadas bien a pedido o como productos estándar, en altas cantidades, en máquinas de alta velocidad.

Los diseños de perfiles varían según el país.

La mayor parte de las molduras se utilizan hoy en día como zócalos para pisos y paredes o techos. Pero cada vez menos en cornisas para muebles de cocina.

Estudios han demostrado que por cada metro cuadrado de piso o panel, se utiliza 1 metro de moldura.

La producción mundial de paneles laminados para pisos en el año 2003 ascendió a casi 625 millones de metros cuadrados. Y sigue creciendo.

Esto significa que existe una demanda de molduras en este sector de aproximadamente 625 millones de metros.

Molduras de madera maciza

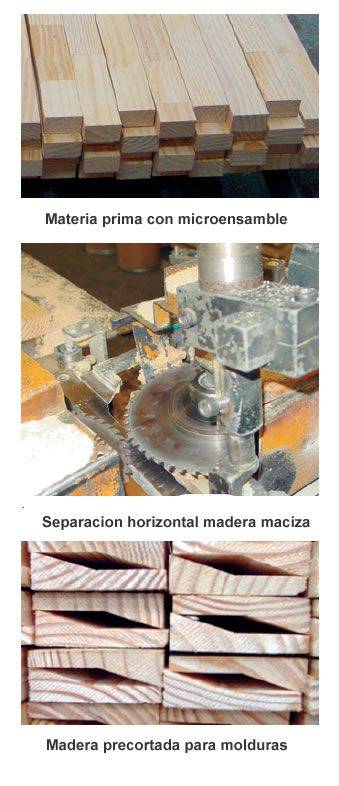

Las molduras de alto valor son fabricadas de madera maciza, unidas por microensambles ( puede ver un ejemplo de este tipo de fresa ).

Las molduras son comercializadas sin tratamiento, enchapadas, revestidas o lacadas.

Los defectos y nudos son removidos en tronzadoras de alta velocidad previo a la ejecución del microensamble.

Maquinaria utilizada.

Para altos volúmenes el microensamble longitudinal se ejecuta en máquinas contiguas con capacidades de 120-180 m/min.

Generalmente, para ahorrar madera, el material es aserrado con discos de sierra circular en ángulo, con una forma aproximada al perfil después del microensamble.

Esto tiene la ventaja de aumentar considerablemente la capacidad de producción de la máquina de microensamble. Y de reducir el desperdicio de madera.

Los anchos de corte de los discos sierras circulares son mínimos. Están en el rango de 1,8-2,4 mm, según la profundidad de corte y la velocidad de avance.

Las molduras son perfiladas en moldureras de alta velocidad a velocidades de avance de 80 a 120 m/min.

A la hora de su elaboración la exigencia de una elaboración de máxima calidad es la norma. Las marcas de las cuchillas para madera y los astillamientos en la superficie suelen volverse imperdonablemente visibles con el subsiguiente lacado. Y esto afecta decisivamente a la calidad del producto final.

Este efecto no es tan visible en molduras sin lacar.

El perfilado de molduras de madera maciza se realiza generalmente con cabezales para perfilar Hydro, con cuchillas en blanco con dentado dorsal. Estas son perfiladas en el cabezal.

El número de dientes necesario depende de la velocidad de avance.

Como regla general, se requiere un diente ( Z ) por cada 10 m/min.

Esto significa que la herramienta de corte lleva 8 cuchillas para madera para el numero de revoluciones acostumbrado de 6.000 U/min, y una velocidad de avance de 80 m/min.

Producción de paneles y molduras de madera y mdf.

Molduras de MDF revestidas.

La mayor parte de molduras son fabricadas hoy en día a partir de tableros de MDF y luego lacadas o revestidas de papel o chapa.

Los tableros de MDF son cortados en tiras en maquinas llamadas sierras múltiples con eje continuo.

La separación de tiras se hace con disco de sierra circular con placas de metal duro (carburo de tungsteno o vidia), o con disco de sierra circular de diamante policristalino (PCD).

La distancia entre los discos de sierra circular depende del ancho de los listones de moldura. Y se ajusta con anillos separadores.

Para reducir los tiempos de cambio a diferentes anchos, debemos preparar los ejes con antelación. E intercambiarlos completamente cuando sean requeridos.

Inconvenientes.

Sin embargo la sujeción convencional de las sierras con anillos separadores causa imprecisión, debido a la adición de tolerancias de los anillos.

De esa manera, el eje se distorsiona dando al disco sierra circular malas calidades de tolerancia axial. Esto a su vez influye negativamente en el rendimiento.

Debido a la tolerancia entre el agujero de la sierra y el eje de la máquina, se producen vibraciones adicionales por disbalance.

La solución a este problema es la sujeción hidráulica de los discos de sierra circular y los trituradores.

Con el elemento de sujeción hidráulica para ejes de sierras separadoras y para trituradores, estas pueden posicionarse y ajustarse sin juego rápidamente en cualquier posición a lo largo del eje.

El elemento de sujeción pesa muy poco. Y tiene un anillo de apriete integrado de aluminio.

Con la zona de montaje propia para este elemento de sujeción, pueden deslizarse las herramientas de corte sin impedimentos sobre el eje y sobre uniones de ejes compuestos.

La distancia entre las sierras y los trituradores puede cambiarse y ajustarse sin escalonamiento y sin anillos separadores.

En pocos minutos se puede montar y ajustar un eje completo de discos de sierras circulares y trituradores.

En lugar de los anillos separadores usados hasta ahora, las herramientas de corte son posicionadas con la sujeción hidráulica.

La protección ocurre gracias al anillo de apriete integrado de aluminio.

Para cambiar el ancho del material simplemente se afloja la sujeción hidráulica y se desliza las herramientas de corte para trabajar la madera a sus nuevas posiciones.

Al eliminar la tolerancia del agujero y posicionar las herramientas sin anillos separadores, el eje ya no se distorsiona.

El resultado es una marcha más tranquila. Favorable para los cojinetes de eje de la maquina, así como una calidad de corte excelente. Y por supuesto un rendimiento de la herramienta de corte para madera y derivados, de hasta un 50% mayor.

El último diseño de buje Hydro extremadamente corto hace posible anchos de corte mínimos de 50 mm.

Perfilado de los listones.

En la siguiente fase de trabajo se perfilaran los listones, el perfilado se realizara con diferentes conceptos de mecanizado.

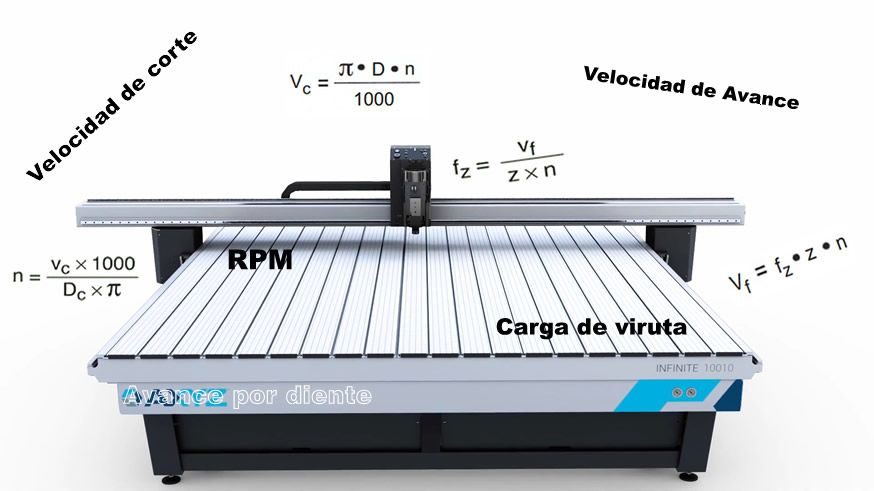

Para la producción por pedido se prefiere cada vez mas el perfilado o mecanizado a altas revoluciones ( n= 12.000 U/min ) y con herramientas de corte de diámetro lo mas pequeño posible.

Debido al hecho de que en perfilado o fresado la superficie es determinada por una sola cuchilla, se trabaja a velocidades de avance hasta 25 m/min con herramientas de 2 cortes ( Z:2 ).

Para velocidades de avance mayores hasta vf=60 se utilizan herramientas rectificadas de Z:4 a n= 100.000 U/min.

Los cabezales para perfilar incorporan cuchillas de corte microdentadas de metal duro con placa de apoyo trasera y perfiladas junto a la cuchilla principal y montadas sobre la misma herramienta de corte para madera y similares.

Se pueden utilizar herramientas con anchos de corte de hasta 320 mm y cuchillas en bruto para profundidades de corte de hasta 30 mm.

Para alcanzar perfiles libres de marcas de cuchillas también se pueden rectificar estos cabezales en el eje de la maquina.

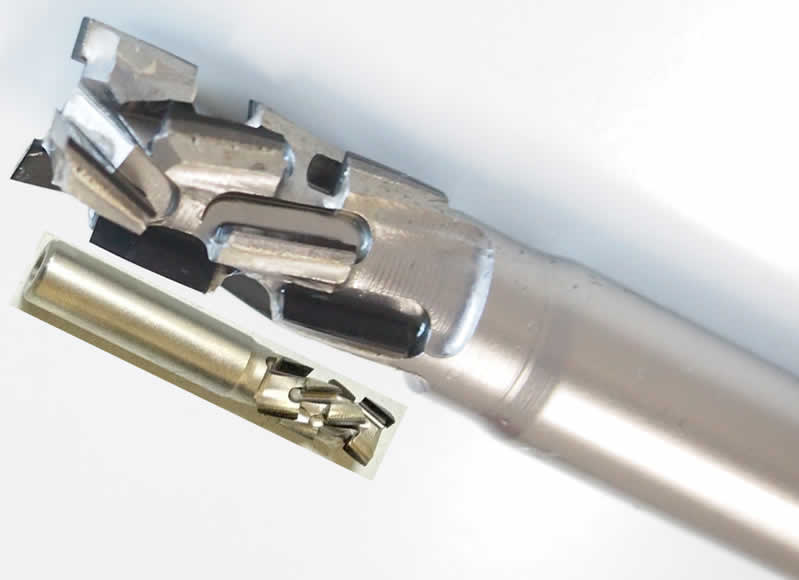

Para el perfilado de molduras de MDF de alta producción se utilizan cabezales portacuchillas de perfilar de sujeción hidráulica o herramientas de corte de diamante policristalino.

El perfilado se lleva a cabo en molduredas de alta velocidad con ejes de alta precisión a revoluciones de 6.000 – 8.000 U/min y velocidades de avance de 35 – 80 m/min.

En el perfilado de estos listones se debe observar si el rendimiento es parte del proceso o si las molduras son almacenadas en una zona de amortiguamiento y revestidos en otra maquina.

Revestimiento de la moldura.

El revestimiento en línea la velocidad de la moldurera es determinada por la velocidad de la maquina revestidora.

Los perfiles pueden ser hechos como piezas individuales o múltiples. Para estas últimas debemos revisar que las molduras miren en la misma dirección. De lo contrario, cada segunda moldura tendrá que ser volteada en sentido longitudinal.

Tecnocorte ofrece cuchillas especiales microdentadas o corrugadas de metal duro para molduras de MDF.

La ventaja esta en que el propio fabricante de molduras las puede perfilar y así reaccionar rápidamente a los deseos de sus clientes.

La ventaja de estas cuchillas sobre cuchillas equipadas con metal duro es un menor desgaste de las piedras para afilar.

Con las cuchillas con placas de metal duro, la placa posterior de acero y la cuchilla de metal duro son perfiladas y afiladas al mismo tiempo como describimos anteriormente, lo cual resulta en un mayor desgaste de la piedra de diamante.

Con la técnica de cuchillas microdentadas o corrugadas la cuchilla de metal duro se puede reafilar siempre que se desee separadamente, lo cual alarga la vida de la piedra de afilar.

Para altas velocidades de avance las cuchillas microdentadas pueden ser rectificadas en el cuerpo en la maquina.

Asi son posibles velocidades de avance hasta 80 m/min y el rendimiento es indpendiente de la velocidad de avance.

Herramienta de PCD.

Al utilizar herramientas de diamante se deben tomar en cuenta ciertos factores.

Primeramente, los cortes de diamante deben estar dispuestos de tal manera que los traslapes queden en una esquina del perfil.

Los traslapes de cuchilla en el ámbito del perfil se marcan siempre en la superficie y son visibles como una sombra a través del laminado.

El ancho máximo de corte de una placa o pastilla de diamante policristalino esta limitado debido a su complejo proceso de fabricación.

Solamente es posible fabricar herramientas de corte para madera y derivados de la madera con placas de corte de una pieza con un ancho de corte máximo de entre 50 y 60 mm.

Con herramientas de corte de ángulo axial mayor se reduce el ancho de corte hasta 30 mm.

La velocidad de avance esta limitada debido al hecho de que en el perfilado solamente se marca una cuchilla sobre la superficie.

| Numero de revoluciones | 6.000 tr/min | 8.000 tr/min | 10.000 tr/min | 12.000 tr/min |

| Velocidad de avance | 12 m/min | 18 m/min | 20 m/min | 24 m/min |

Para mayores velocidades de avance los grandes fabricantes de herramientas de corte para trabajar la madera desarrollan novedosos procesos de fabricación de herramientas de diamante policristalino de alta precisión.

Con este tipo de herramienta de corte podemos alcanzar velocidades de avance de hasta 80 m/min , según el numero de dientes, con acabado de varias cuchillas y una excelente calidad de acabado.

La herramienta de corte de diamante para madera y similares es montada en elementos de sujeción hidráulica cerradas de alta precisión, afiladas y en perfil. Y luego balanceadas muy minuciosamente.

La herramienta de corte deben permanecer sujetas a los bujes hidráulicos durante todo el ciclo de vida. Y también deben ser reafiladas en este estado.